WAGEOS

Innovative Wege für nachhaltige Baustoffe

Die Lech-Stahlwerke GmbH (LSW) und die Max Aicher Umwelt GmbH (MAU) arbeiten gemeinsam mit ihren Partnern aus der Zementindustrie, der Märker Zement GmbH und der Holcim (Deutschland) GmbH, an einer innovativen Lösung zur nachhaltigen Nutzung von Elektroofenschlacke. Ziel des Projekts ist die Entwicklung eines recycelten und CO₂-armen Bindemittels, das in der Bauwirtschaft zum Einsatz kommen kann.

Im Rahmen des Forschungsprojekts WAGEOS2SHS wird eine weltweit einzigartige Pilotanlage eingesetzt, mit der erstmals schmelzflüssige Elektroofenschlacke im industriellen Maßstab zu Schwarzem Hüttensand verarbeitet wird. Erste Laborversuche zeigen vielversprechende Ergebnisse: Schwarzer Hüttensand weist ähnliche hydraulische Eigenschaften auf wie klassischer Hochofenhüttensand, der seit Jahrzehnten als Klinkersubstitut in der Zementindustrie genutzt wird. Durch den Einsatz dieses innovativen Materials können wertvolle Primärrohstoffe wie Kalkstein, Mergel und Kreide geschont und gleichzeitig CO₂-Emissionen reduziert werden.

Mit diesem Forschungsansatz gehen die Projektpartner – im Rahmen von WAGEOS – einen wichtigen Schritt in Richtung nachhaltiges Bauen und leisten einen bedeutenden Beitrag zum Klimaschutz.

die vorteile

Belege: Dies zeigt das Factsheet „Neuartige Eisenhüttenschlacken bei emissionsfreier Stahlerzeugung Wertschöpfungschancen und Nachhaltigkeitspotentiale“ der DWV Fachkommission [Link] Stand 04.2023 - Hochofenschlacke 1700 kg CO2/t im Vergleich dazu Elektroofenschlacke 277 kg CO2/t

Langfristige

Sicherung eines

CO2-armen

Sekundärrohstoffs für

die Zementindustrie

Belege: Dies zeigt das Factsheet „Neuartige Eisenhüttenschlacken bei emissionsfreier Stahlerzeugung Wertschöpfungschancen und Nachhaltigkeitspotentiale“ der DWV Fachkommission [Link] Stand 04.2023 - Hochofenschlacke 1700 kg CO2/t im Vergleich dazu Elektroofenschlacke 277 kg CO2/t

Bereits jetzt

ist die Herstellung

von Schwarzem Hütten-

sand klimafreund-

licher als von

klassischem Hüttensand

Regionale

Verwertung der

Elektroofenschlacke

die Projektpartner

Lech-Stahlwerke GmbH

Max Aicher Umwelt GmbH

Holcim (Deutschland)

GmbH

Märker Zement GmbH

Bundesministerium für Wirtschaft und Klimaschutz

BMEWKKompetenzzentrum Klimaschutz in energieintensiven Industrien

KEILech-Stahlwerke GmbH

Max Aicher Umwelt GmbH

Holcim (Deutschland)

GmbH

Märker Zement GmbH

der Hintergrund

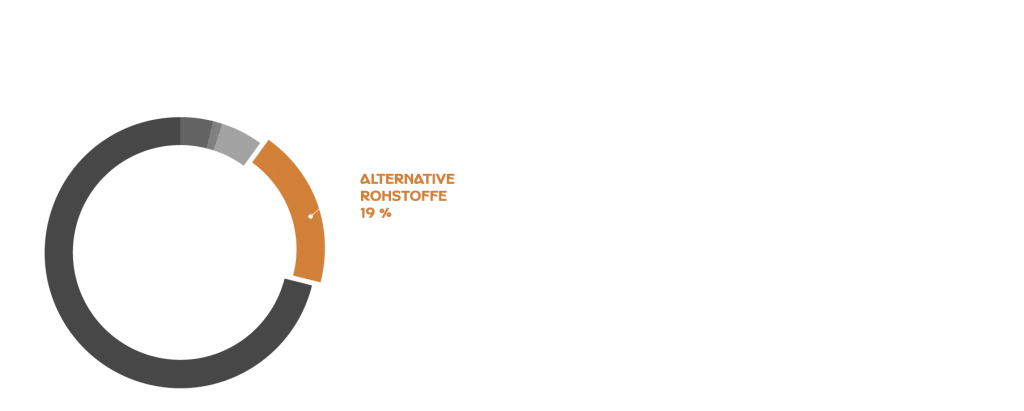

Mit der Herstellung eines CO₂-reduzierten Klinkersubstituts bestreiten die Zement- und Stahlindustrie gemeinschaftlich den innovativen Weg der Dekarbonisierung. Zudem wird die Umwelt geschont, indem Primärrohstoffe reduziert sowie Brennprozesse, kraftstoffbetriebene Aufbereitungsschritte und lange LKW-Transportwege vermieden werden. Gleichzeitig werden deutsche Hochöfen sukzessive stillgelegt, weshalb der bisherige Hüttensand für die Zementindustrie nicht mehr zur Verfügung stehen wird.

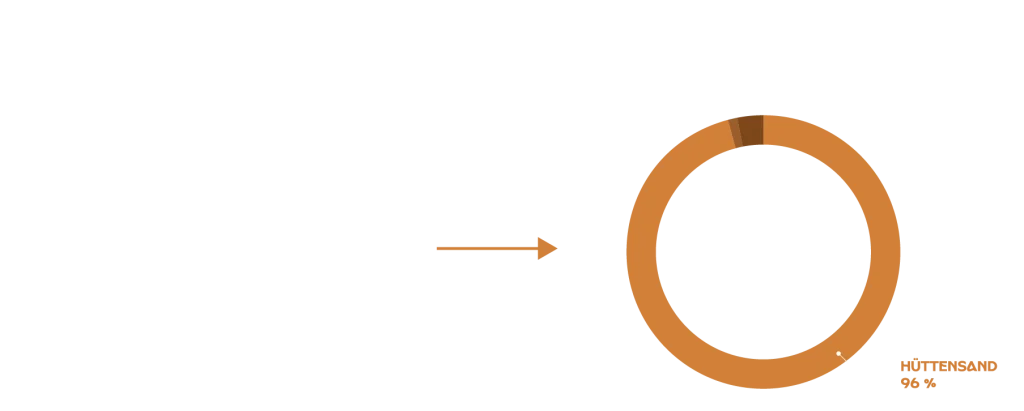

Bestandteile von Zement in Deutschland 2020

Quellen: VDZ, Deutsche Emissionshandelsstelle, Statistisches Bundesamt, Fachverband Eisenhüttenschlacken

Die Herstellung

Elektroofenschlacke ist ein metallurgisches Nebenprodukt bei der schrottbasierten Stahlproduktion im Elektrolichtbogenofen. Diese besteht aus Zuschlägen wie Kalk und Dolomit sowie oxidierbaren Begleitelementen der metallischen Einsatzstoffe.

Nach dem Abstich am Ofen kühlt die ca. 1.600 °C heiße und flüssige Schlacke konventionell am Schlackenbeet langsam ab. Es entsteht ein kristallines unreaktives lavaartiges Gestein, das nach einer Aufbereitung als Mineralstoff im Straßen- und Deponiebau Verwendung findet.

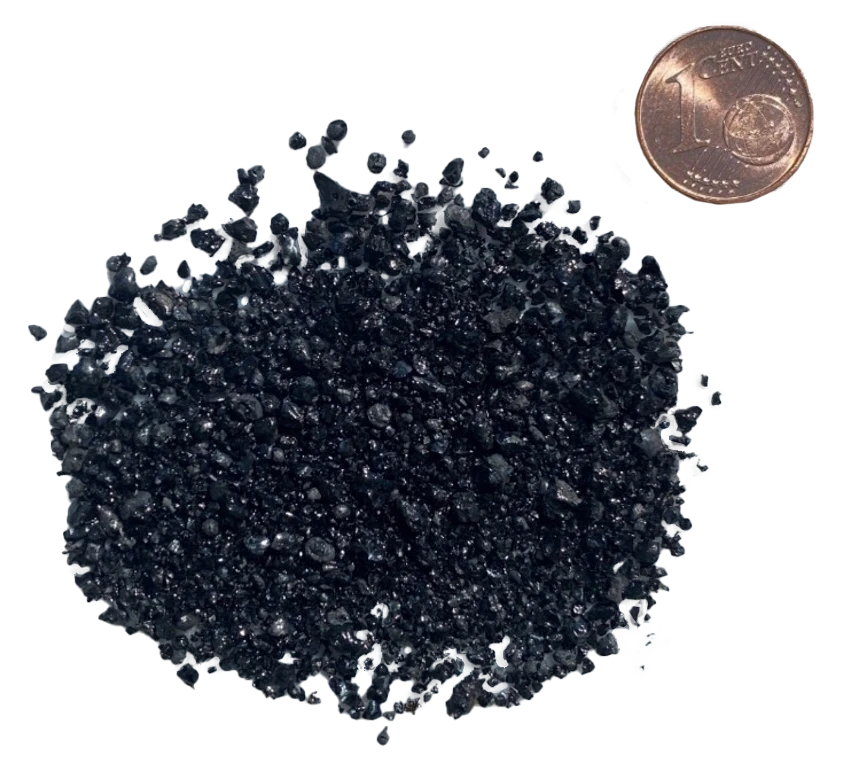

Statt die flüssige Schlacke langsam abzukühlen, wird die Schlacke mithilfe der geplanten Pilotanlage schlagartig abgekühlt. Durch Eindüsen von Wasser entsteht ein glasiges reaktives Schlackengranulat, das trocken und fein aufgemahlen ein hervorragendes Bindemittel darstellt.

Endprodukt

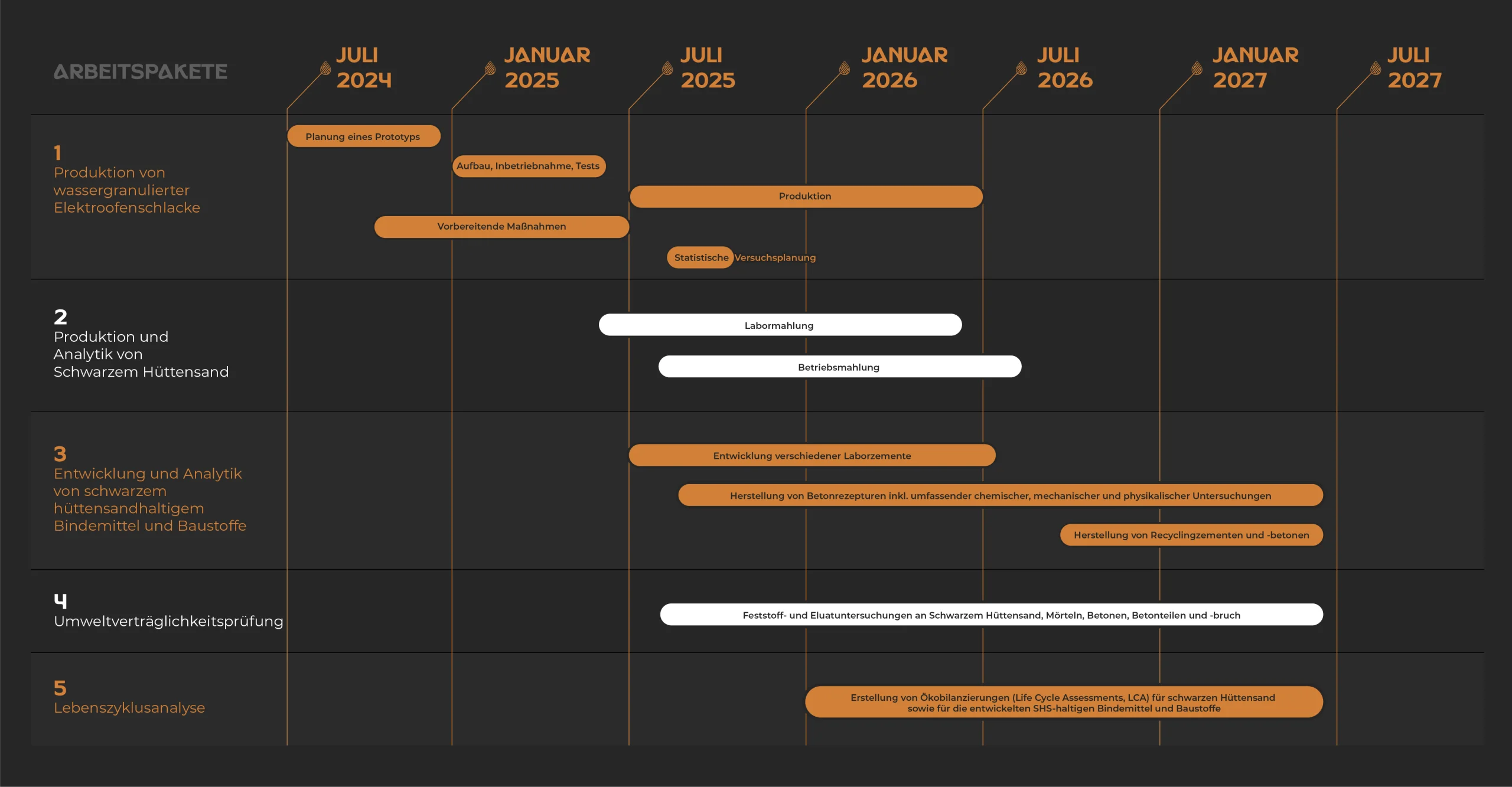

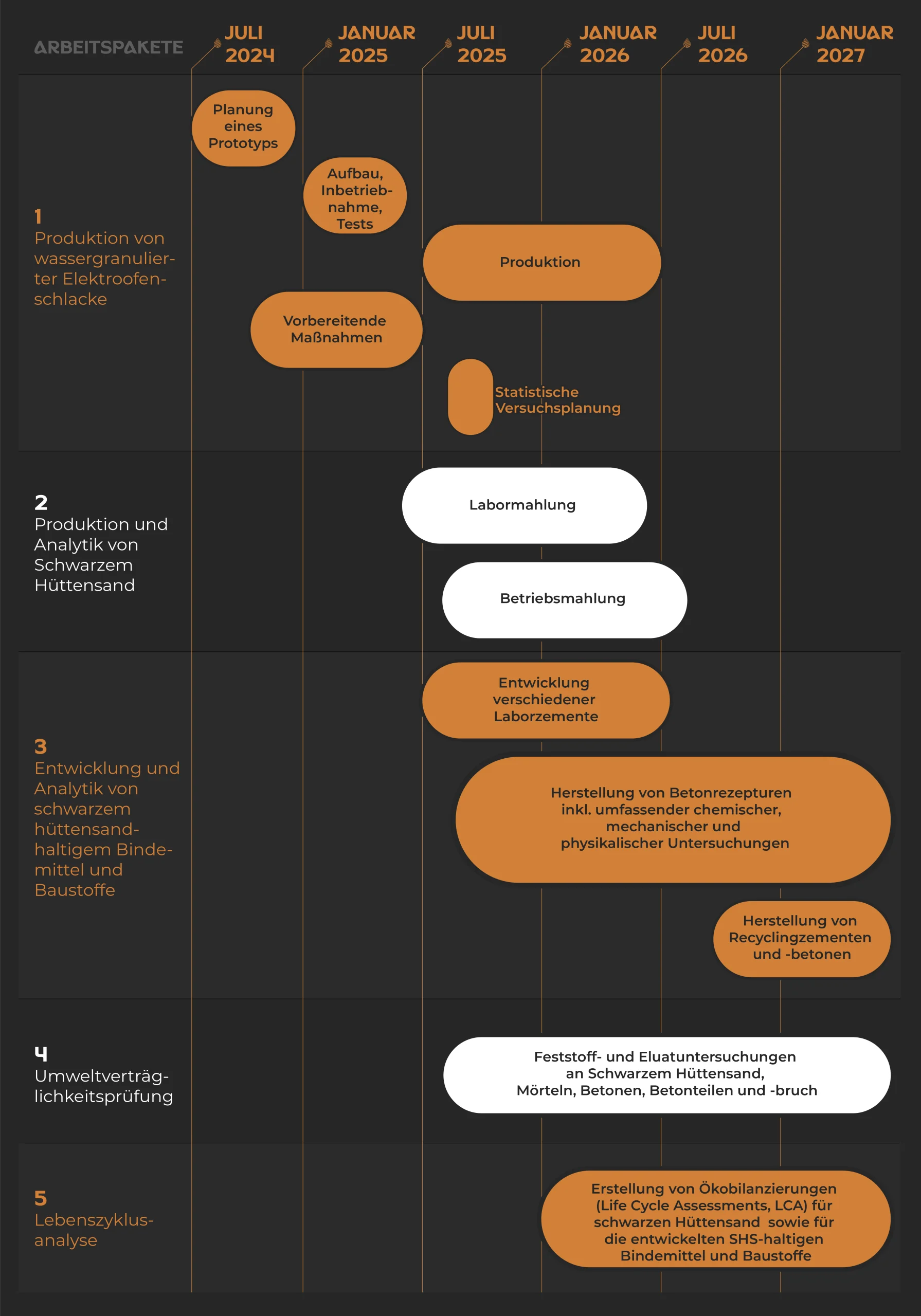

der arbeitsplan

Der Zeitplan umfasst die Entwicklung und Analyse von wassergranulierter Elektroofenschlacke sowie schwarzem Hüttensand, von der Prototypenplanung über die Produktion bis zur Umweltverträglichkeitsprüfung. Zudem werden bindemittelhaltige Baustoffe erforscht und deren ökologische Auswirkungen evaluiert.

1 A

Planung eines Prototyps

1 B

Aufbau, Inbetriebnahme, Tests

1 C

Produktion

2 A

Labormahlung

2 B

Betriebsmahlung

3 A

Laborzement

3 B

Betone mit schwarzen hüttensandhaltigen Zementen

4

Umweltverträglichkeitsprüfung

5

Evaluation und Ökologie

der arbeitsplan

Der Zeitplan umfasst die Entwicklung und Analyse von wassergranulierter Elektroofenschlacke sowie schwarzem Hüttensand, von der Prototypenplanung über die Produktion bis zur Umweltverträglichkeitsprüfung. Zudem werden bindemittelhaltige Baustoffe erforscht und deren ökologische Auswirkungen evaluiert.